随着工业自动化的发展,车体墙板结构采用自动化焊接的比例逐年提升,逐渐取代生产环境差、劳动强度高、生产效率低的人工焊接。自动化焊接工作站的工业机器人通常采用“示教再现”的工作模式,在机器人焊接过程中,它们可以在其工作空间内高精度重复已经示教的动作。但这样的工作方式也存在一定的局限性,那就是机器人的应变能力差,对工件的装配精度要求严格,母材的一致性要好。焊接条件基本稳定,机器人才能够保证焊接质量。

以车墙板为代表的钢结构领域的自动化焊接,往往伴随着下述痛点:

1.母件体型较大,往往伴随着工装及组对精度差的问题,导致焊接接头的一致性难以保证,需要反复示教机器人,费时费力。

2.电弧焊的高热量输入,易引起母件过热产生应力和变形,导致工件发生变形。

(上述问题,对于大型工件或大批量自动焊接生产线的影响,尤为明显。)

(英莱激光视觉焊缝跟踪系统,精准、高效、稳定)

英莱激光视觉焊缝跟踪系统,与工业机器人配套后,能够在焊接时自动检测和自动调整焊枪的位置(类似机器人的眼睛与大脑),使焊枪始终沿着焊缝进行焊接,同时始终保持焊枪与工件之间的距离恒定不变,改善焊接质量,提高生产效率。

精确的焊缝跟踪是保证焊接质量的关键,它是实现焊接过程自动化的重要因素。

本期,小编和您分享英莱激光视觉焊缝跟踪系统在专用车墙板焊接中的应用。

为工业机器人添加一双“慧眼”——

英莱科技-激光视觉焊缝跟踪系统

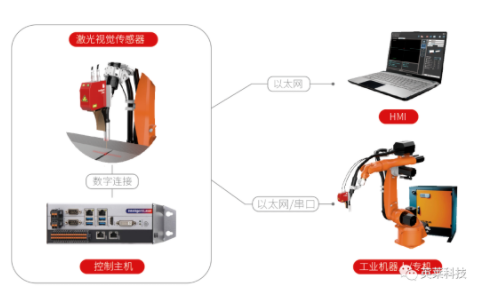

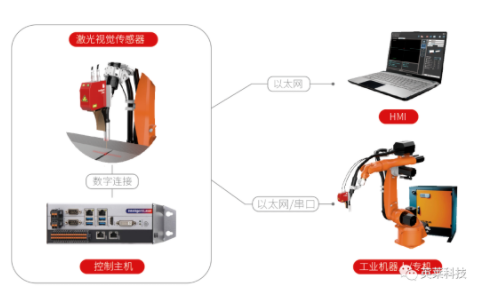

激光视觉焊缝跟踪系统由焊缝跟踪传感器及控制主机组成,传感器负责焊缝信息的主动采集,控制主机负责焊缝信息的实时处理,并与工业机器人或焊接专机保持实时通讯,让工业机器人或焊接专机实现焊缝寻位、焊缝实时跟踪的功能,识别焊缝偏移矫正焊接轨迹,实现真正的智能化焊接。

激光视觉焊缝跟踪系统已经推出了6个主营系列,十余款型号的产品,可对应工程机械&车辆、钢结构、换热器&压力容器、管道、汽车、集装箱波纹板、电力、切割等多个行业需求。

专用车车墙板焊接·产品应用案例

● 工件类型:专用车车墙板(侧板及后板)

● 工件材质:碳钢

● 焊缝类型:角焊缝

● 产品型号:IL-DOF系列

● 焊接工艺:MAG焊

● 配套设备:KUKA机器人

● 应用功能:寻位+跟踪

案例分析

● 客户痛点:

工作站简单,采用普通夹具进行固定,大工件、大批量生产,工装及组对精度差,导致焊接接头的一致性难以保证;同时,电弧焊的高热量输入,易引起钢板过热产生应力和变形,影响焊接质量。

● 实施方案:

配套成熟的KUKA机器人激光视觉焊缝跟踪解决方案,应用先寻位后跟踪的方式,提高焊接精度。

● 应用效果:

产品减少了焊接过程中人为因素的影响,解决了由于工装及下料过程中出现焊缝偏移的问题,降低了现场工人的劳动强度,提高了焊接生产效率,实现柔性化焊接。

-------------------------------------

随着智能制造的兴起,英莱科技激光视觉焊缝跟踪系统已应用到越来越多的焊接领域,并得到行业的广泛认可,未来,英莱科技将继续以提供自主研发、高效可靠产品为核心;以为用户创造价值为目标;致力于中国智能装备业发展!

以客户为中心 以技术为核心

随着工业自动化的发展,车体墙板结构采用自动化焊接的比例逐年提升,逐渐取代生产环境差、劳动强度高、生产效率低的人工焊接。自动化焊接工作站的工业机器人通常采用“示教再现”的工作模式,在机器人焊接过程中,它们可以在其工作空间内高精度重复已经示教的动作。但这样的工作方式也存在一定的局限性,那就是机器人的应变能力差,对工件的装配精度要求严格,母材的一致性要好。焊接条件基本稳定,机器人才能够保证焊接质量。

以车墙板为代表的钢结构领域的自动化焊接,往往伴随着下述痛点:

1.母件体型较大,往往伴随着工装及组对精度差的问题,导致焊接接头的一致性难以保证,需要反复示教机器人,费时费力。

2.电弧焊的高热量输入,易引起母件过热产生应力和变形,导致工件发生变形。

(上述问题,对于大型工件或大批量自动焊接生产线的影响,尤为明显。)

(英莱激光视觉焊缝跟踪系统,精准、高效、稳定)

英莱激光视觉焊缝跟踪系统,与工业机器人配套后,能够在焊接时自动检测和自动调整焊枪的位置(类似机器人的眼睛与大脑),使焊枪始终沿着焊缝进行焊接,同时始终保持焊枪与工件之间的距离恒定不变,改善焊接质量,提高生产效率。

精确的焊缝跟踪是保证焊接质量的关键,它是实现焊接过程自动化的重要因素。

本期,小编和您分享英莱激光视觉焊缝跟踪系统在专用车墙板焊接中的应用。

为工业机器人添加一双“慧眼”——

英莱科技-激光视觉焊缝跟踪系统

激光视觉焊缝跟踪系统由焊缝跟踪传感器及控制主机组成,传感器负责焊缝信息的主动采集,控制主机负责焊缝信息的实时处理,并与工业机器人或焊接专机保持实时通讯,让工业机器人或焊接专机实现焊缝寻位、焊缝实时跟踪的功能,识别焊缝偏移矫正焊接轨迹,实现真正的智能化焊接。

激光视觉焊缝跟踪系统已经推出了6个主营系列,十余款型号的产品,可对应工程机械&车辆、钢结构、换热器&压力容器、管道、汽车、集装箱波纹板、电力、切割等多个行业需求。

专用车车墙板焊接·产品应用案例

● 工件类型:专用车车墙板(侧板及后板)

● 工件材质:碳钢

● 焊缝类型:角焊缝

● 产品型号:IL-DOF系列

● 焊接工艺:MAG焊

● 配套设备:KUKA机器人

● 应用功能:寻位+跟踪

案例分析

● 客户痛点:

工作站简单,采用普通夹具进行固定,大工件、大批量生产,工装及组对精度差,导致焊接接头的一致性难以保证;同时,电弧焊的高热量输入,易引起钢板过热产生应力和变形,影响焊接质量。

● 实施方案:

配套成熟的KUKA机器人激光视觉焊缝跟踪解决方案,应用先寻位后跟踪的方式,提高焊接精度。

● 应用效果:

产品减少了焊接过程中人为因素的影响,解决了由于工装及下料过程中出现焊缝偏移的问题,降低了现场工人的劳动强度,提高了焊接生产效率,实现柔性化焊接。

-------------------------------------

随着智能制造的兴起,英莱科技激光视觉焊缝跟踪系统已应用到越来越多的焊接领域,并得到行业的广泛认可,未来,英莱科技将继续以提供自主研发、高效可靠产品为核心;以为用户创造价值为目标;致力于中国智能装备业发展!